项目名称:佳通合肥工厂B厂硫化车间精元硫化机F01-F05液压站。

改造缘由:硫化机液压站因工作频繁起停,导致接触器(软启动)频繁损毁,电机月均烧毁3台;同时机械冲击和噪声都较大,机械配件寿命相对减少,维护成本较高;节能减排。

改造方法:用新时达ME500-4T 0037变频器替换接触器方案。

改造原理:变频器的软启软停,闭环反馈控制,减少电机空转耗能。

改造时间:2小时。

投入运行:2014年5月15日。

改造过程

保持原控制系统电路不变,将硫化机液压站的接触器替换成变频器,系统PLC给定的启停信号直接接到变频器控制变频器启停(省去中间继电器),同时把液压站的压力信号接到变频器模拟量的端口,做成压力信号反馈闭环控制,通过压力信号控制变频器的转速。

工作过程

PLC发出启动信号后,变频器启动,液压站压力迅速上升达到设定值,给液压装置提供液压开模或合模动力;当开模合模动作完成后,压力传感器电压(也可以是电流)输出减少,变频器频率降低到低频状态,电机低速运转,此时液压站压力保持在设定值;当液压装置开始动作时,液压站流量增大压力降低,压力传感器电压(或电流)输出增大,变频器频率迅速增加至额度频率,电机快速运转,给液压站提供所需压力;如此反复,当一个周期结束后PLC给出停止信号时,变频器停止,处于待机状态,等待下一个工作周期开始。

改造效果

1)性能稳定可靠。投入运行以来,变频器一直稳定工作。在夏季,硫化机液压站工作环境温度接近50℃,ME500突破了常规变频器在高温、粉尘环境不能正常工作的瓶颈,无任何故障发生,从而确保了生产的连续不间断,提高产量。

2)维护成本降低。因变频器工作稳定可靠,生产过程中无故障停机及器件损坏,故无需停机更换损毁的接触器(或软启动)及其他备品备件,仅在停机检修时对变频进行除尘、紧固螺丝等常规保养工作,节约人力资源及备件费用,同时保证生产的连续性,提高产量。

3)降低冲击,延长机械配件和电机使用寿命,减少备品备件等采购成本。设备频繁的直接启动或停止都会产生强大机械冲击,造成机械配件的损耗过快甚至损坏,电机也会因6-10倍启动电流冲击,造成线圈老化进而寿命缩短、烧毁,而变频器软起和软停的功能,就能保证设备在启停的过程中工作平稳,而当液压站在无液压输出时,变频低频工作状态电机低速运转也降低了设备机械磨损等,从而做到了降低机械冲击,延长机械配件和电机使用寿命、减少备品备件的采购成本等。

4)节能。在设备改造之前,对该液压站装电表统计计算单条轮胎的电能成本;根据电表计量电能成本统计可以看出,使用变频器还有很大的节能空间:

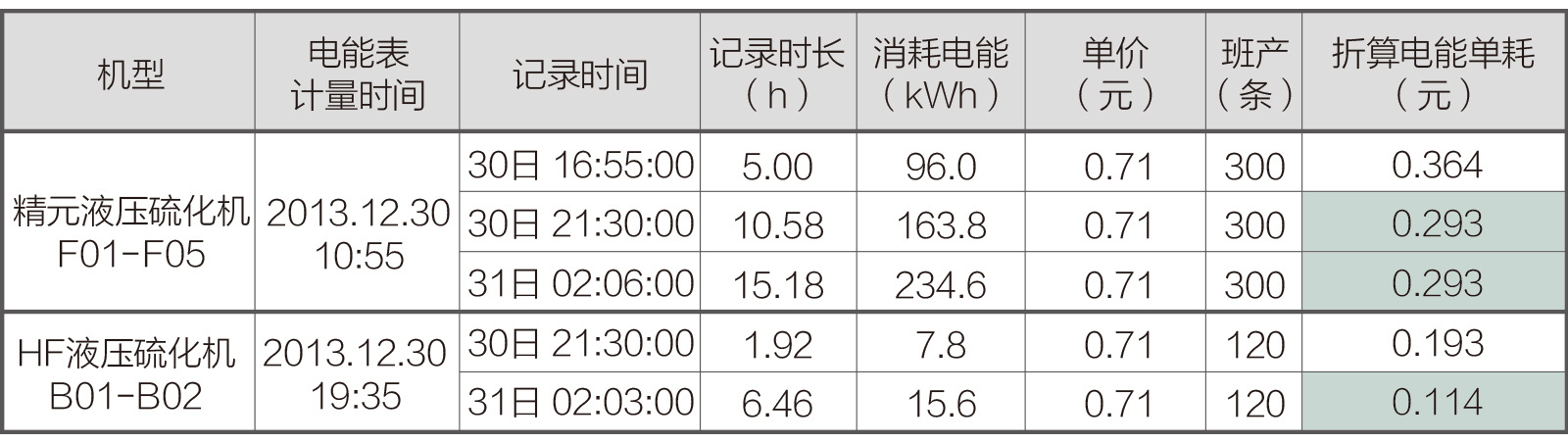

表1 精元液压硫化机与HF硫化机电能单耗比较

注:

① 精元硫化机F01-F05泵站启用37kW及22kW电机各1台。

② 安装的单相电能表约有0.02kWh的初始值,造成第1次值较大。

③ 计算消耗电能数值:单相电能表读值×3×20(100:5互感器)。

由表1统计结果可以算出精元液压硫化机F01-F05在未改造前每条胎平均电能消耗为:

H单耗=(0.364+0.293+0.293+0.284)÷4 = 0.3085元

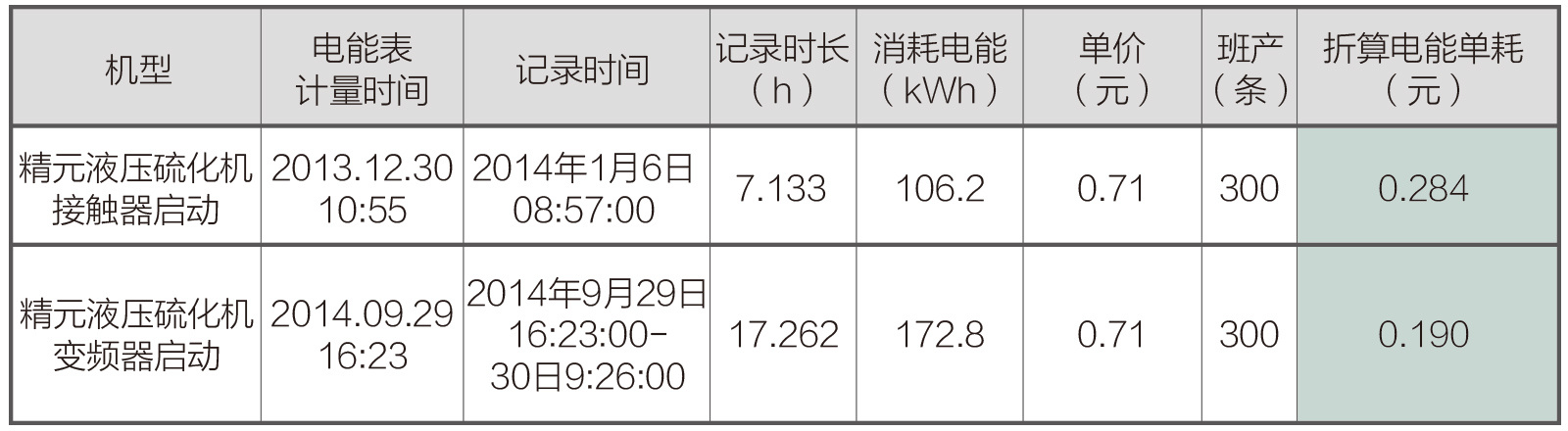

表2 精元液压硫化机电能单耗比较

注:

① 精元硫化机F01-F05泵站启用37kW及22kW电机各1台。

② 安装的单相电能表约有0.02kWh的初始值,造成第1次值较大。

③ 计算消耗电能数值:单相电能表读值×3×20(100:5互感器)。

根据表2统计,变频改造后每条胎的电能消耗为:H单耗 = 0.19 元

即:生产每条轮胎节省 S单省 = 0.3085 – 0.19 = 0.1185 元

每天生产轮胎数量为: 天产量 = C产量 × B班次 = 300 × 3= 900 条

每月节省 S月 = S单省 × 天产量 × 月天数= 0.1185 × 900 × 30= 3199.5元

1年按照300天连续生产时间,1天3班,每班产量300条胎,即,1年内节省电费即可收回改造费用。

改造结论

改造后设备运行稳定,控制准确平稳,节能效果明显,维护成本及设备噪声明显降低,建议该硫化机液压站全部进行变频改造。

上一页

下一页

搜索

搜索

集团成员

集团成员

EN

EN